- pannello di cristallo di carbonio

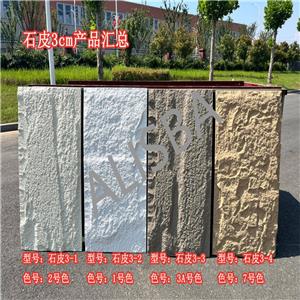

- pietra artificiale

- Pannello murale in plastica di pietra

- Pavimento laminato a spina di pesce

- adesivo da parete autoadesivo

- Pavimento a spina di pesce

- Elevata soddisfazione del cliente: i prodotti di alta qualità ottengono elogi

- Informazioni sulla pavimentazione SPC

- Informazioni sui prodotti in pietra tenera

- Buona notizia

- Novità dai pannelli murali

- Novità del settore

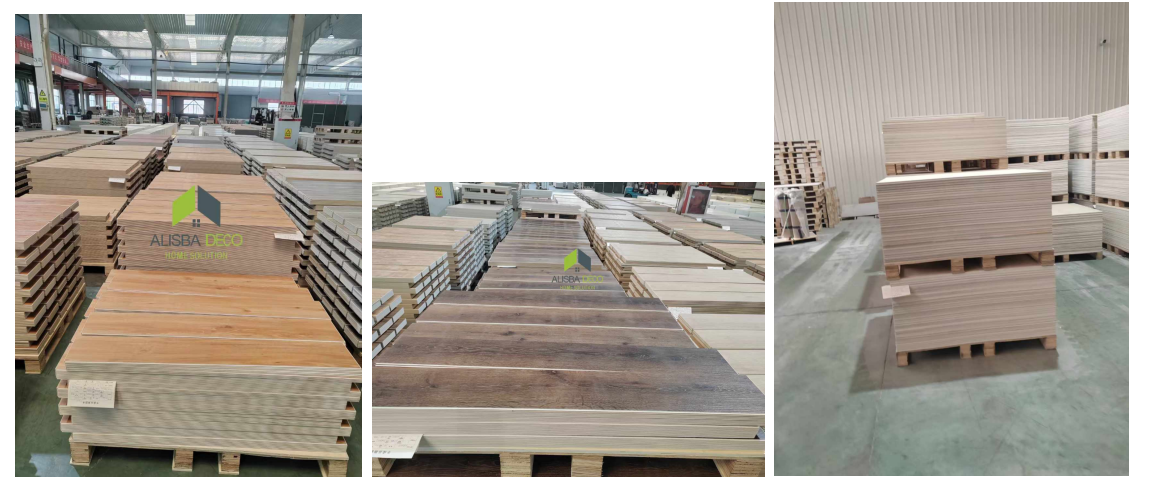

Pavimentazione SPC in produzione

La pavimentazione SPC (Stone Plastic Composite) unisce i vantaggi della stabilità del nucleo rigido e dello strato superiore in vinile di lusso, offrendo elevata durevolezza e resistenza all'acqua. La sua produzione prevede una serie di fasi precise per garantire qualità e coerenza. Ecco una panoramica del processo di produzione:

Fase 1: Preparazione del materiale

Approvvigionamento degli ingredienti: resine in PVC di alta qualità, carbonato di calcio (per la rigidità), stabilizzanti e pigmenti vengono reperiti e miscelati in base ai requisiti di formulazione.

Fase 2: Miscelazione e composizione

Ingredienti di compounding: le materie prime vengono mescolate in miscelatori industriali fino a ottenere una miscela omogenea. Ciò garantisce colore e proprietà meccaniche uniformi in tutti i lotti.

Fase 3: Estrusione

Formatura di fogli: il materiale composto viene immesso in un estrusore dove viene riscaldato e formato in fogli. Questa fase definisce lo spessore e la struttura iniziale dello strato centrale SPC.

Fase 4: Raffreddamento e calandratura

Raffreddamento: il foglio estruso caldo passa attraverso rulli di raffreddamento per solidificarsi e stabilizzarne la forma.

Calandratura: il foglio viene ulteriormente pressato per ottenere uno spessore liscio e uniforme.

Passaggio 5: aggiunta del livello di stampa

Stampa digitale: uno strato di immagine ad alta definizione viene applicato sul nucleo SPC raffreddato per imitare il legno, la pietra o altri design. Ciò crea l'aspetto decorativo della pavimentazione.

Fase 6: Laminazione

Sigillatura dello strato dell'immagine: uno strato protettivo trasparente resistente all'usura (strato di usura) viene aggiunto per proteggere lo strato di stampa da graffi e abrasioni.

Fase 7: Taglio e profilatura

Tagli di precisione: il foglio continuo viene tagliato in singole tavole in base alle dimensioni desiderate, ad esempio 1220x182x4 mm.

Bordi smussati: se necessario, vengono creati bordi smussati per un maggiore realismo e un'installazione più semplice.

Fase 8: Fissaggio del supporto

Strato acustico: per ridurre il rumore e aumentare il comfort sotto i piedi, viene aggiunto uno strato di supporto aggiuntivo, spesso in schiuma.

Fase 9: Controllo di qualità

Ispezione: ogni pezzo viene sottoposto a rigorosi controlli per rilevare eventuali difetti quali discrepanze di colore, variazioni di spessore e integrità strutturale.

Fase 10: Imballaggio

Imballaggio: le assi vengono raggruppate, etichettate e imballate, pronte per la distribuzione.

Durante tutto il processo, la rigorosa aderenza agli standard ambientali garantisce un controllo minimo degli sprechi e delle emissioni. La moderna produzione di pavimenti SPC sfrutta l'automazione e la robotica per l'efficienza, mantenendo al contempo un'elevata qualità.

Dall'ideazione alla realizzazione, ogni fase è studiata per realizzare pavimenti durevoli ed esteticamente gradevoli, che soddisfino le esigenze dei consumatori per gli spazi abitativi moderni.